网格双面塑料托盘与单面的区别是什么

2025年04月08日 |

2025年04月08日 | 阅读次数:33

阅读次数:33在物流仓储行业中,塑料托盘作为货物搬运与存储的基础工具,其结构设计直接影响作业效率与成本。其中,网格双面塑料托盘与单面塑料托盘因使用场景的差异,成为企业采购决策中的关键对比项。本文将从结构设计、适用设备、应用场景及维护成本四个维度,深入解析两者的核心差异。

一、结构设计差异:单面与双面的承载逻辑

单面塑料托盘的设计核心在于单面承载能力,其底部结构通常采用川字型、田字型或九脚型支撑脚。这种设计通过集中受力点优化地面支撑稳定性,例如川字型托盘可适配手动液压叉车(地牛),而九脚型托盘则通过分散支撑点降低对地面平整度的要求。以食品行业为例,单面网格托盘常用于货架存储,其网格表面可减少纸箱与托盘的接触面积,降低运输过程中的摩擦破损率。

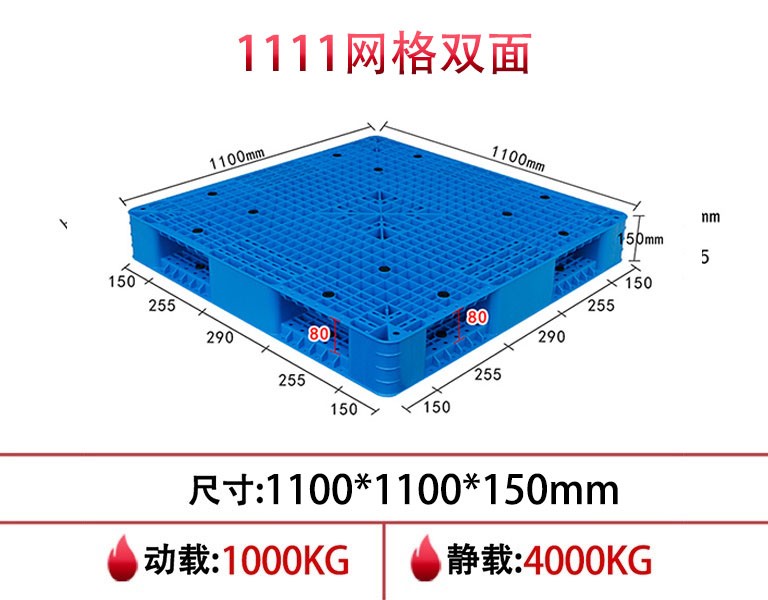

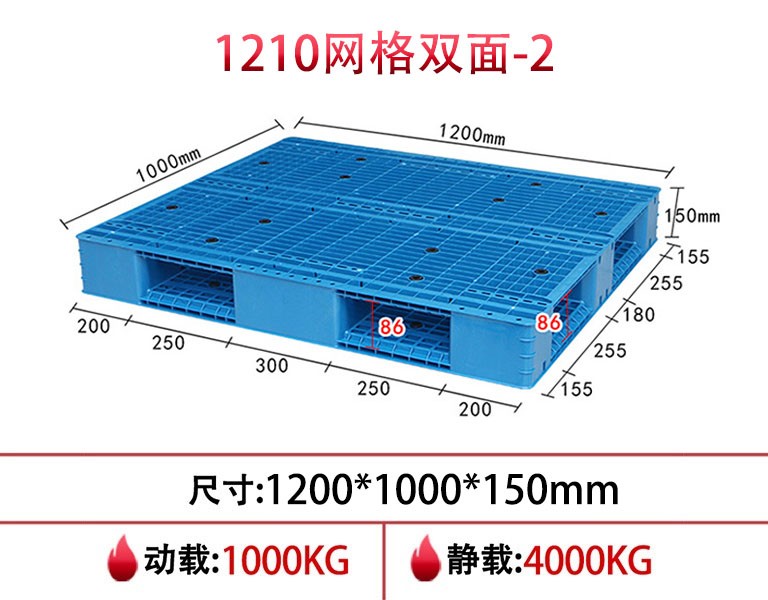

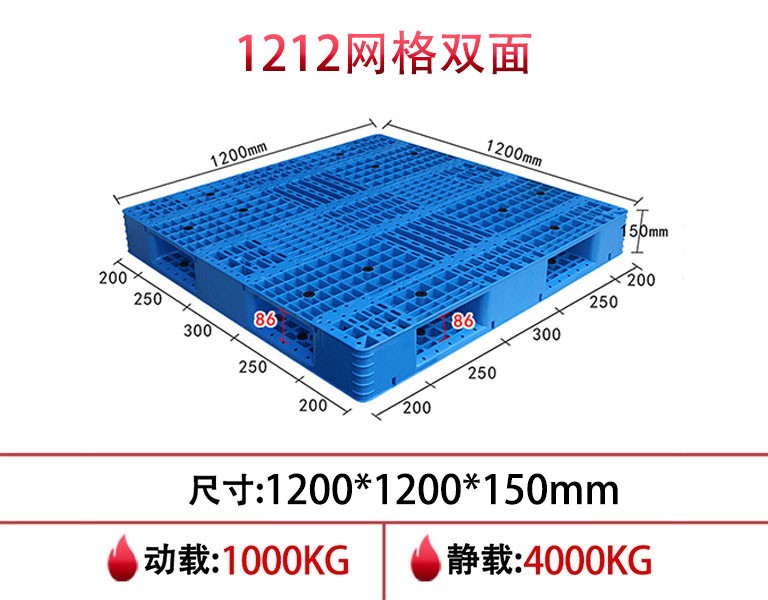

双面网格塑料托盘名贯彩票则采用对称式设计,正反两面均为相同的网格结构。这种设计允许叉车从任意方向插入托盘底部,显著提升堆垛作业效率。以化工仓储场景为例,双面托盘可通过正反交替堆叠的方式,将仓库空间利用率提升30%以上。此外,其网格结构在保证强度的同时减轻了托盘自重,例如某型号双面网格托盘自重仅15公斤,但动态承载能力可达1.5吨。

二、设备兼容性:适配场景的边界划分

单面托盘在设备兼容性上表现出更强的灵活性。除常规叉车外,川字型单面托盘可配合地牛进行短距离搬运,九脚型托盘则适用于堆垛机垂直搬运。然而,其单面设计限制了堆垛稳定性,例如在冷库环境中,单面托盘因底部接触面单一,易因温度变化导致形变。

双面托盘则更依赖自动化设备。其四向进叉特性要求叉车操作精度更高,但适配电动堆高车、旋转叉车等设备后,可实现每小时200次以上的高频次搬运。某冷链物流企业数据显示,采用双面托盘后,其自动化立体库的货物周转效率提升45%。不过,双面托盘无法使用地牛等手动设备,且在货架存储时需额外配置支撑横梁。

三、应用场景分化:从存储到搬运的分工

单面托盘在周转场景中占据优势。以汽车配件行业为例,单面平板托盘配合地牛可实现生产车间到仓储区的快速流转,其表面光滑度可防止精密零部件划伤。此外,单面托盘在轻型货架存储中成本更低,某电子厂通过改用单面网格托盘,将货架采购成本降低20%。

双面托盘则主导重载存储领域。在粮油仓储场景中,双面托盘通过双面堆叠可将仓库容量扩展至传统方式的2倍。医药行业则利用其易清洁特性,在疫苗冷链运输中实现托盘重复使用率提升60%。某化工企业案例显示,双面托盘配合自动化分拣系统后,其仓储作业人员减少15人,但吞吐量增长50%。

四、维护成本对比:长期效益的权衡

单面托盘的维护成本集中于底部支撑脚。以川字型托盘为例,其支撑脚在频繁与叉车叉齿接触后,易出现磨损或断裂,需定期更换。而九脚型托盘虽结构更稳固,但单个支撑脚损坏需整体更换托盘,导致隐性成本增加。

名贯彩票双面托盘的维护重dian在于网格结构。尽管其整体强度更高,但长期堆叠后网格交叉点易积尘,需定期高压水枪清洗。某食品企业通过引入自动清洗线,将双面托盘清洗成本控制在每块2元/次,较单面托盘人工清洗效率提升3倍。此外,双面托盘因材料密度更高,使用寿命普遍比单面托盘延长1-2年。

网格双面塑料托盘与单面托盘的本质差异,源于对存储密度与搬运灵活性的不同侧重。单面托盘通过轻量化设计与多设备兼容性,成为周转场景中的效率工具;双面托盘则凭借对称结构与自动化适配性,在重载存储领域展现优势。企业需根据自身业务特性选择:若仓储空间有限且依赖自动化设备,双面托盘可zui大化空间利用率;若需频繁跨场景流转且重视成本控制,单面托盘则更具性价比。物流技术的持续迭代,或将推动托盘设计向“模块化+智能化”方向发展,但现阶段,明确需求仍是托盘选型的核心准则。